對于x1,...xn作為輸入,y作為輸出,過程可以表示為:

y=f(x1,…xn)

在生產(chǎn)和服務(wù)中,所有的活動(dòng)都可以視為一個(gè)過程,每個(gè)過程可能包含許多其他過程,一個(gè)過程的輸入通常是其他過程的輸出。

在這個(gè)過程中,需要人員、資金、設(shè)施、設(shè)備、技術(shù)、方法等配套資源。

這個(gè)過程的目的是增加產(chǎn)品的價(jià)值。沒有附加值的流程就是浪費(fèi),比如入庫、等待、返工等等。這些浪費(fèi)不能完全消除,但要盡可能減少。有些過程對產(chǎn)品增值有間接影響,如廣告、財(cái)務(wù)、質(zhì)檢等。它們是保證產(chǎn)品增值的輔助服務(wù)過程。

每一個(gè)過程都必須在受控條件下設(shè)計(jì)和運(yùn)行,受控是過程實(shí)現(xiàn)增值的必要條件。

這個(gè)過程的結(jié)果就是一個(gè)產(chǎn)品。這四類產(chǎn)品是:硬件、軟件、服務(wù)和流動(dòng)材料。很多產(chǎn)品是由不同類別的產(chǎn)品組成的,產(chǎn)品類別取決于其主導(dǎo)組件。比如汽車是硬件產(chǎn)品,但也包含冷卻液、潤滑液等流體產(chǎn)品。說明書和儀器儀表,門窗自控設(shè)備是軟件產(chǎn)品,售后服務(wù)是服務(wù)產(chǎn)品。

按照存在形式,產(chǎn)品可以分為有形產(chǎn)品和無形產(chǎn)品。服務(wù)過程是一種無形的產(chǎn)品,如培訓(xùn)、績效等。更多的服務(wù)流程表現(xiàn)為有形產(chǎn)品的配套活動(dòng),如倉儲(chǔ)、維修、物流、營銷等。

全面質(zhì)量管理的重點(diǎn)是有形產(chǎn)品制造過程的管理。雖然一些公司和企業(yè)的產(chǎn)品質(zhì)量可靠,但分銷系統(tǒng)管理不善。不能認(rèn)為只要產(chǎn)品好,客戶就不在乎能不能及時(shí)拿到。

相比之下,6σ管理是基于顧客滿意的原則。無論是產(chǎn)品質(zhì)量還是服務(wù)質(zhì)量,只要顧客投訴,都是缺陷,只有顧客整體滿意才是高質(zhì)量。

在6σ管理中,認(rèn)為影響過程輸出Y的眾多輸入x1主要包括六個(gè)因素,稱為6M,即:

人力

實(shí)施過程中的人員是6M中最重要的人員,他們是設(shè)備的操作員或服務(wù)提供商。

機(jī)械

設(shè)備,包括各種非消耗性工具。

材料

過程中使用或消耗的原材料。

方法

程序、步驟和操作說明。

測量

測量誤差對過程輸出的影響包括有形產(chǎn)品的測量誤差分析,服務(wù)過程績效和顧客滿意度的定量評價(jià)方法。

環(huán)境

工作環(huán)境或其他影響流程的變化因素,而不僅僅是自然環(huán)境。

在過去的全面質(zhì)量管理中,影響因素是人、機(jī)器、材料、方法和環(huán)境,沒有考慮測量。在6σ管理中,度量是一個(gè)新增加的重要因素。原因如下:在6σ管理中,需要對服務(wù)過程的連續(xù)性和顧客滿意度給出一個(gè)量化的評價(jià)方法;此外,當(dāng)過程變化較小時(shí),測量誤差的影響程度相對較大,因此需要進(jìn)行測量系統(tǒng)分析。而在全面質(zhì)量管理中,對服務(wù)過程沒有量化要求,生產(chǎn)過程主要針對3σ的低質(zhì)量管理。過程本身的變化量大,測量系統(tǒng)的誤差比較小,不需要做測量系統(tǒng)分析。

與過程相關(guān)的另一個(gè)概念是程序,即實(shí)現(xiàn)某一過程的規(guī)定方式。包括過程的目的和范圍:誰、何時(shí)、何地、做什么和如何做;使用什么材料和設(shè)備;如何控制和記錄過程等。

在6σ管理中,應(yīng)為每個(gè)過程設(shè)計(jì)工作程序,并持續(xù)改進(jìn)該程序以保持控制。過程的改進(jìn)和控制主要是對實(shí)現(xiàn)這一過程的工作程序的改進(jìn)和控制。因此,在6σ管理中,過程的概念既包括過程,也包括實(shí)現(xiàn)過程的程序。過程改進(jìn)和過程控制也稱為過程改進(jìn)和過程控制。

6σ管理將實(shí)現(xiàn)過程的程序標(biāo)準(zhǔn)化,生成標(biāo)準(zhǔn)化的操作程序。標(biāo)準(zhǔn)化操作程序是質(zhì)量控制的基礎(chǔ),實(shí)施標(biāo)準(zhǔn)化操作可以使過程輸出的變化范圍很小。

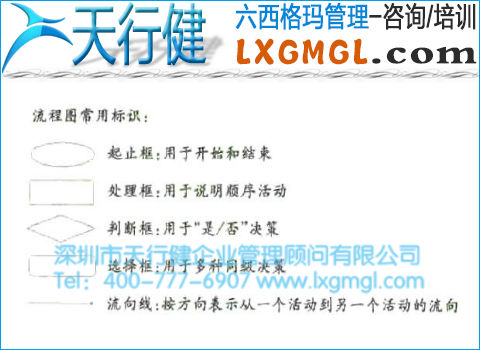

過程的工作程序可以用圖形直觀地表示出來,稱為流程圖。流程圖用標(biāo)準(zhǔn)化的標(biāo)記來表示各個(gè)步驟,從頭到尾清晰地說明了整個(gè)過程。在質(zhì)量管理中,這個(gè)過程可以是服務(wù)過程、生產(chǎn)過程、檢驗(yàn)過程或改進(jìn)過程。

上圖是顯示流程運(yùn)行程序的流程圖。對于每一個(gè)具體的流程都可以畫出具體的流程圖,對于實(shí)現(xiàn)標(biāo)準(zhǔn)化操作和過程控制有著重要的作用。通過對流程中各步驟之間關(guān)系的研究,結(jié)合測量階段獲得的具體調(diào)查數(shù)據(jù),找出缺陷或故障的潛在原因,了解流程中不合理的環(huán)節(jié),以便及時(shí)改進(jìn)。流程圖的另一個(gè)作用是分解流程,將一個(gè)流程從頭到尾分成相互銜接的步驟,以明確責(zé)任,加強(qiáng)管理。

繪制流程圖的步驟如下:

①歧視過程的開始和結(jié)束;

②確定從頭到尾經(jīng)歷的所有活動(dòng);

③確定每個(gè)活動(dòng)屬于哪種類型(起止、順序、選擇、判斷);

④象征確定的活動(dòng);

⑤畫出流程草圖:

⑥與參與流程各環(huán)節(jié)的人員討論驗(yàn)證,修改流程圖。