一、D階段

1、項目的選定

高爐礦渣超細粉項目是公司節(jié)能減排、資源循環(huán)的主要項目之一,位于發(fā)電廠燃化作業(yè)區(qū)與煉鐵廠干煤棚之間。它可將高爐礦渣進行深加工,產(chǎn)出高附加值超細粉,應用于水泥和混凝土行業(yè),可有效提高高爐尾渣利用價值。此項目將產(chǎn)生的高爐水渣全部利用,從而實現(xiàn)高爐礦渣由原來的外排銷售到資源的產(chǎn)品化深加工發(fā)展利用,以此為公司創(chuàng)造更大的高附加值。

2、問題的陳述

統(tǒng)計數(shù)據(jù)表明2014年6月一2015年1月,超細粉的月平均自動控制系統(tǒng)故障時間為467 min,且波動較大,最長故障時間為1100 min,最短故障時間為210 min。如果以故障時間不超過287 min為標準,則大約有75%的時間超過了這個標準。

3、Y的定義及分解

Y為自動控制系統(tǒng)故障時間(計算機控制系統(tǒng)故障時間與儀表控制系統(tǒng)故障時間之和)。Y分解為兩部分,即計算機控制系統(tǒng)故障時間與儀表控制系統(tǒng)故障時間。缺陷是自動控制系統(tǒng)故障時間大于287 min。

4、項目基線及目標的設定

項目的基線為467 min/月,為完成公司下達的年生產(chǎn)任務,目標定為287 min/月,提高70%,符合黑帶項目(公司特制定“高爐礦渣超細粉項目”為置帶項目)目標70%-90%的提高原則。

二、M階段

M階段的目的是找到導致此問題的原因有哪些,并找出關鍵因子是什么。工作重點是在D階段工作的基礎上,進一步明確Y的測量,并通過收集X(影響因子)和Y的測量數(shù)據(jù),定量化地描述Y。特別是通過過程分析,認識Y的波動規(guī)律,揭示過程改進的機會,識別實現(xiàn)項目目標的可能途徑和改進方向。

1、Y的測量系統(tǒng)分析

根據(jù)2014年6月一2015年1月份所有故障測試的時間共14次,與數(shù)據(jù)庫記錄時間一致的為13次,不一致的為1次。按這組數(shù)據(jù)計算一致性比率:

一致性比率=一致次數(shù)/測試總次數(shù)=13/14=92.9%

由計算可以看出,一致性比率為92.9%,大于90%。說明本測量系統(tǒng)良好,可以信賴。

2、Y的流程能力分析

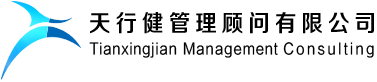

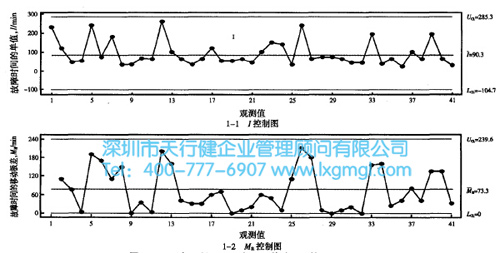

①對2014年6月-2015年1月的故障時間進行受控驗證,用Minitab軟件繪制單值一移動極差控制圖,經(jīng)檢驗,發(fā)現(xiàn)這些數(shù)據(jù)都只受隨機因素影響,因此這個過程是受控的。故障時間I-MR(單值一移動極差)控制圖如圖1所示。

圖1

②對2014年6月一2015年1月的故障時間進行正態(tài)性檢驗,P值=0.099>0.05,符合正態(tài)性。正態(tài)性檢驗圖如圖2所示。

圖2

③對2014年6月一2015年1月的故障時間進行過程能力分析,過程能力指數(shù)CPK=0.64,過程能力較差,急需對過程進行全面改進。

3、查找因子

通過故障時間長魚骨圖對影響故障時間的因子進行查找。

4、因子篩選

通過對42個與故障時間長有關的因子進行矩陣分析,從中篩選出了23個分值大于90的影響自動控制系統(tǒng)故障時間的81%的輸入因子,然后對該23個重要的輸入因子再進行FMEA(失效模式分析),進一步找出最關鍵的輸入因子。

三、A階段

A階段的目的是確定關鍵因子確實是這些嗎。本項目通過前一階段的快速改善,系統(tǒng)故障明顯降低,但距離目標值還有一定差距。結合沒有明顯改善的兩個因子程序設計的合理度和磨內(nèi)壓差設定進行分析改進。由于程序不合理明顯對總的故障時間有影響,本項目不再進行A階段分析,直接進行程序優(yōu)化,降低故障時間。

通過前階段快速改進時發(fā)現(xiàn),輥壓設定和風量設定兩個參數(shù)對磨機的故障有影響,通過參數(shù)的調(diào)整,提高磨機的運行穩(wěn)定性,降低故障時間。基于以上原因,對兩個因子進行合并考慮,其他系統(tǒng)參數(shù)暫不進行完善改進。

四、I階段

I階段是DMAIC過程獲得具體解決問題方案的關鍵階段,使用假設檢驗對程序優(yōu)化前、后進行比較,并對影響故障時間長的關鍵因子磨內(nèi)壓差進行DOE試驗分析,建立RSM擬合模型與優(yōu)化設計。

1、使用假設檢驗對程序優(yōu)化前后進行比較

首先建立假設:改進后故障時間的平均值是否顯著降低?通過改進前、后故障時間的平均值的單值圖和箱線圖粗略地可以看出有所降低,為了準確,繼續(xù)研究P值。經(jīng)雙樣本T檢驗后,P值=0.000<0.05,故障時間的平均值確實有所降低,因此改進有效。

2、全因子試驗設計

通過A階段得出磨機的穩(wěn)定性對超細粉自動控制系統(tǒng)運行影響顯著;而通過I階段分析可知輥壓設定和風量設定兩個參數(shù)對磨機的穩(wěn)定性影響比較大。我們要判斷哪個因子的主效應顯著?哪個因子的交互效應顯著?什么條件下可以獲得最佳的運行穩(wěn)定性?則需要通過DOE試驗來得出結論(每個參數(shù)試驗時間為1d)。

輥壓:低水平為94 bar,高水平為98 bar。

風量:低水平為845 r/min,高水平為855 r/min。

準備做全因子試驗重復4次,中心點4次試驗。

①參數(shù)試驗設計分析

從方差分析表中可以看出,輥壓和風量的P值=0.000<0.05,說明輥壓和風量對磨內(nèi)壓差影響顯著,相互間的二階交互P值全部為0.000,說明相互間的二階交互作用對磨內(nèi)壓差影響顯著。主效應項P值=0.000<0.05,說明模型有效。彎曲項p值=0.824>0.05,說明模型無彎曲。

②參數(shù)試驗設計殘差分析

觀察以觀測值順序為橫軸的散點圖,殘差無不正常的升降趨勢;觀察響應變量擬合值的散點圖,殘差無“漏斗型”或“喇叭型”,此圖正常;殘差服從正態(tài)分布。由殘差分析,可以判斷實驗模型合適。

③參數(shù)試驗設計分析(回歸方程式)

磨內(nèi)壓差的系數(shù)估計,使用未編碼單位的數(shù)據(jù)。

回歸方程式為:磨內(nèi)壓差=1440.2-15.2906輥壓-1.70375風量+0.018125輥壓x風量。

④主效應和交互效應分析

從輥壓、風量的主效應圖可以看出,輥壓、風量均與磨內(nèi)壓差成正比關系,從交互效應圖可以看出,兩條線不平行,說明輥壓和風量存在交互作用。

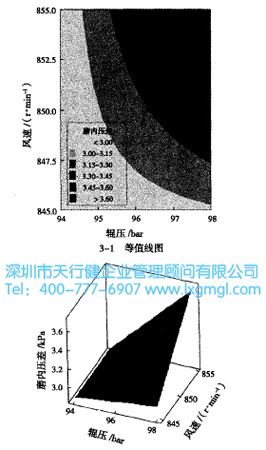

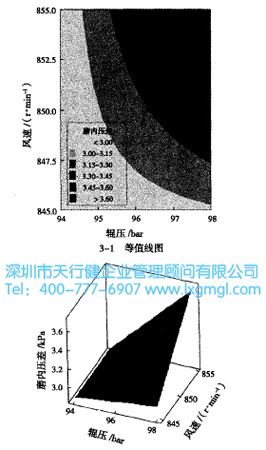

⑤等值線圖、響應曲面圖(見圖3)

圖3

從磨內(nèi)壓差與輥壓、風量的等值線圖上看出,輥壓在94-98 bar之間取值,風速在845-855 r/min之間取值,磨內(nèi)壓差能達到理想要求。

從磨內(nèi)壓差與輥壓、風量的曲面圖上看出,曲面有扭曲現(xiàn)象,說明風量與輥壓存在交互作用。

⑥實現(xiàn)最優(yōu)化

通過調(diào)優(yōu),當輥壓為94 bar,風速為845 r/min時,磨內(nèi)壓差能達到理想要求。

五、C階段

C階段的主要工作是對改進成果進行固化納標,并對Y的SPC監(jiān)控。

①改進后故障時間工程能力計算

改進后,超細粉自動控制系統(tǒng)故障時間的能力指數(shù)Cpk=1.27(改進前0.64),西格瑪水平Z=3.81(改進前1.92),能力指數(shù)比改善前有所提高。

②實施對Y的SPC監(jiān)控

從超細粉自動控制系統(tǒng)故障時間的SPC圖來看,故障時間是穩(wěn)定受控的。

③對改進成果進行固化納標

在控制階段,對M、I各階段實施的改進措施進行文件化、制度化,從而加強控制。

④項目改進成果

超細粉自動控制系統(tǒng)故障時間由改善前的467 min/月降低到改善后的261.5 min/月,自動控制系統(tǒng)穩(wěn)定性得到有效控制。

實施改進措施后進行故障時間跟蹤記錄,至活動結束時故障時間呈逐月下降趨勢,表明采取的措施是有效的。

六、結語

在降低超細粉自動控制系統(tǒng)故障時間的項目實踐過程中,天行健咨詢專家依據(jù)六西格瑪管理的方法論,關注每個工序和指標參數(shù)對故障時間的影響,聚焦到多個問題點,進而系統(tǒng)性的分析問題、分解項目,針對不同的問題,使用了六西格瑪?shù)亩喾N工具綜合加以解決,而且每個工具和分析方法的使用都可以根據(jù)實際問題靈活運用,最終取得了良好的效果,為維護行業(yè)精細化水平的提高提供了新思路。