●實驗1-8代表三個因素的完整兩級階乘。

●實驗9-14涉及支持響應面方法優化階段的增強設計,尤其是以面為中心的中心復合材料設計(CCD)。

●實驗15-17是中心點組合的重復實驗。這種重復對于估計實驗誤差是必要的,這將有助于區分噪聲的影響。

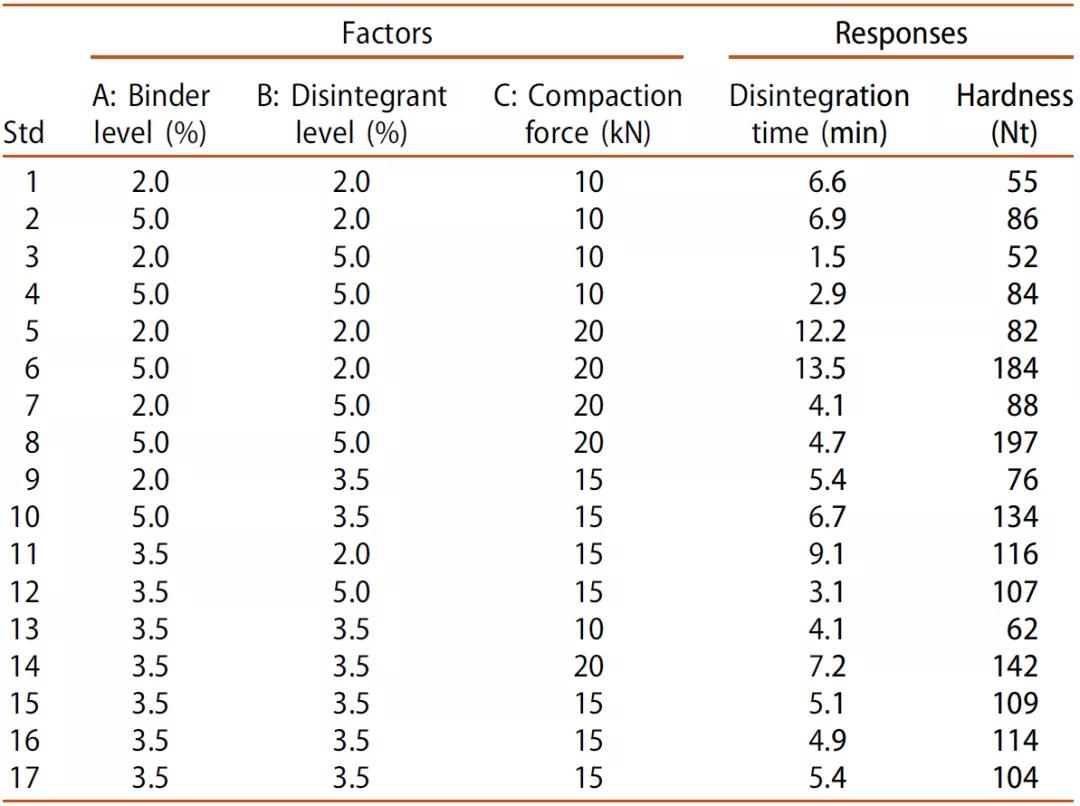

表1 本案例的設計矩陣

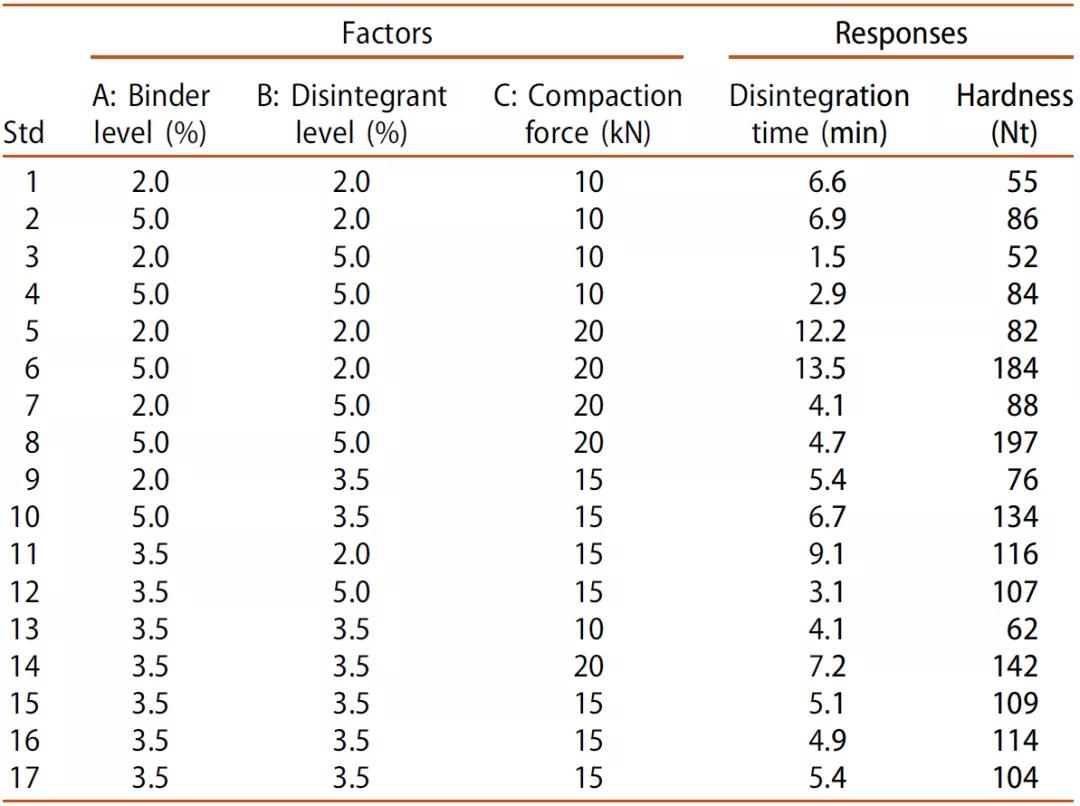

使用Design Expert軟件對該設計進行分析,結果如圖2所示。

圖2 崩解時間(上)和硬度(下)的半正態圖(左)和帕累托圖(右)。

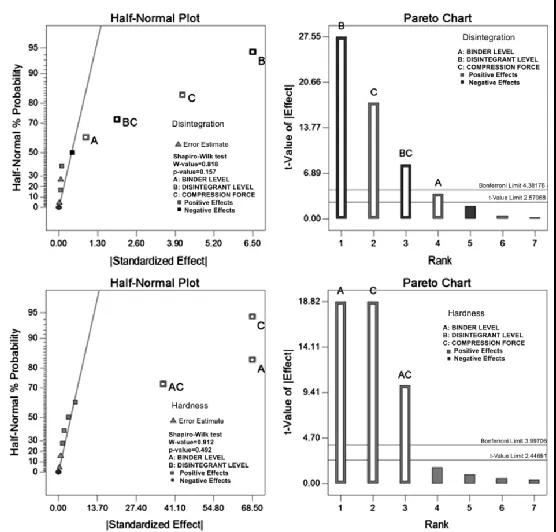

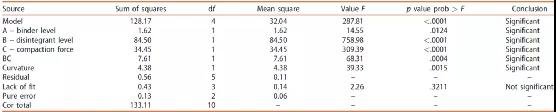

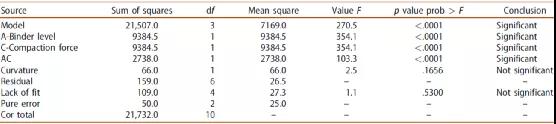

兩種響應的相關方差分析數據如下表2和表3所示,其中僅包括顯著項。

表2 崩解時間的方差分析表

表3 硬度的方差分析表

可用分析:

●以上統計分析結果與圖形評價結果基本一致。

●所有主要影響因素以及B和C之間的相互作用已被證明對崩解時間有顯著影響。

●曲率一定,說明有必要進一步拓展設計。

●因素A、B、AC對硬度影響顯著,但無彎曲跡象。在這種情況下,可以認為線性模型是足夠的。

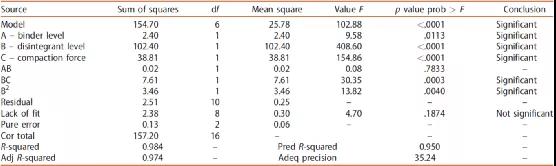

在此基礎上,考慮崩解時間的曲率效應,采用響應面法(RSM),特別是面-心-心復合設計(CCD)(表1,包括實驗9-14)進行進一步分析。方差分析結果表明,因子B的二次項(B2)對反應有統計學意義。值得注意的是,該模型的r2值(包括預測值和調整值)揭示了它是一個非常好的模型,適合研究過程(表4)。

表4 崩解時間的方差分析表

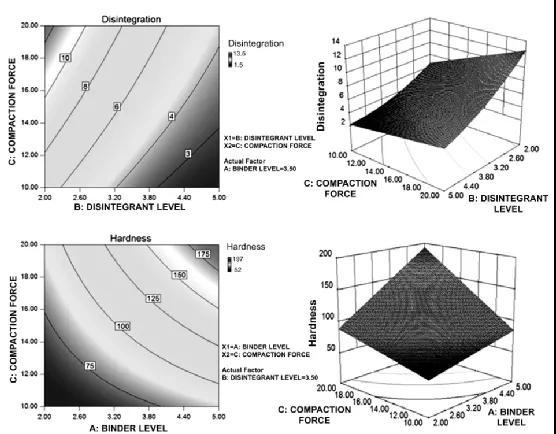

基于所開發的數學模型,很容易構造出重要因素與響應之間的關系圖,如等高線圖和3D圖(圖3)。

圖3 崩解時間(上)和硬度(下)的等高線圖(左)和3D圖(右)。

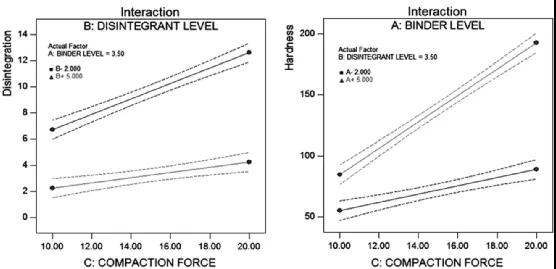

此外,交互圖(圖4)表示出了各因素之間交互作用對響應的影響。

圖4描述相互作用的圖:左圖為BC相互作用對崩解時間的影響,右圖為AC相互作用對硬度的影響。

圖4顯示:

●BC相互作用對崩解時間的影響:崩解水平低(黑色)時,抗壓強度的影響比崩解水平高時更明顯。也就是說,當崩解水平高(灰色)時,崩解時間更快,抗壓強度的增加更穩定。

●交流交互作用對硬度的影響:當粘結劑含量高(灰色)時,抗壓強度的影響比粘結劑含量低(黑色)時更明顯。換句話說,當粘結劑含量較低時,硬度值較低,抗壓強度的增加更穩定。

在上述兩種情況下,與低壓強度水平相比,在高壓強度水平下,參與相互作用的其余因素(崩解時間的崩解程度和片劑硬度的粘附程度)的影響被放大。一般來說,當交互圖中的線不平行時,這表明存在交互。

總結:

觀察到的系統行為符合最新知識,即壓制力、粘合劑和崩解劑水平對片劑硬度和崩解時間的影響。DoE完全映射了因素和響應之間的數學關系。通過為相應的關鍵過程參數選擇合適的值和/或范圍,它允許預測和合理調整關鍵質量屬性。

下一篇:何謂系統FMEA