一.統(tǒng)計(jì)質(zhì)量控制介紹

統(tǒng)計(jì)質(zhì)量控制(SQC,薩蒂蒂克質(zhì)量控制)以質(zhì)量控制圖為基礎(chǔ),利用數(shù)理統(tǒng)計(jì)使質(zhì)量控制定量化、科學(xué)化,從而有效地預(yù)防和控制過程質(zhì)量。控制圖是一個(gè)管理圖表,有控制上限和控制下限。控制圖一般以樣本均值為中心線,上下3倍標(biāo)準(zhǔn)差×3為上下控制限。任何質(zhì)量特征點(diǎn)超過控制上下限,都意味著過程中存在異常波動(dòng)。這時(shí),控制圖會(huì)發(fā)出警報(bào)。

二、用6σ管理法實(shí)施SPC技術(shù)

一家公司專門生產(chǎn)印刷電路板組件。由于機(jī)械加工的復(fù)雜性,并且其生產(chǎn)過程是一條不連續(xù)的裝配線,任何一個(gè)環(huán)節(jié)出現(xiàn)任何問題都會(huì)導(dǎo)致整條生產(chǎn)線停工或大量報(bào)廢。報(bào)廢的PCB板無法回收,會(huì)造成很大的經(jīng)濟(jì)損失,可以采用6σ管理方法很好的處理這個(gè)問題。步驟如下:

1.定義階段

①項(xiàng)目目標(biāo):產(chǎn)品假焊率目前為3000ppm;目標(biāo)是將誤焊率降低到800ppm。

②項(xiàng)目組成員:7人(包括質(zhì)量、生產(chǎn)、財(cái)務(wù)、技術(shù)人員)。

2.測量階段

建立專門的記錄表,詳細(xì)記錄主要工序的一次輸出合格率和假焊率的DPMO值,包括生產(chǎn)日期、假焊發(fā)生的地點(diǎn)、操作人員等。

3.分析階段

基本上確定了影響假釬焊率的主要因素有:釬焊溫度、松香比重、PCB材料和傳送帶速度。利用田口實(shí)驗(yàn)臺(tái)進(jìn)行優(yōu)化驗(yàn)證,通過極差分析進(jìn)一步確定了8個(gè)因素中的關(guān)鍵因素:F焊接溫度和G松香比重。

4.改進(jìn)階段

全因素實(shí)驗(yàn)設(shè)計(jì)(DOE)在數(shù)值范圍內(nèi)設(shè)置四個(gè)焊接溫度等級(jí):240℃、245℃、250℃和255℃;將松香的比重設(shè)定為四個(gè)等級(jí):0.769 g/m?,0.78g/ m?,0.809g/ m?,0.829g/ m?生成全因子。借助Minitab軟件,通過方差分析進(jìn)一步證實(shí)這兩個(gè)因素對(duì)焊接速率的DPMO有顯著影響。

5.控制階段

①按因素最優(yōu)設(shè)置進(jìn)行三班倒測試,每小時(shí)取樣一次,記錄焊點(diǎn)DPMO數(shù)據(jù)工廠,用控制圖分析繪制統(tǒng)計(jì)數(shù)據(jù)表。

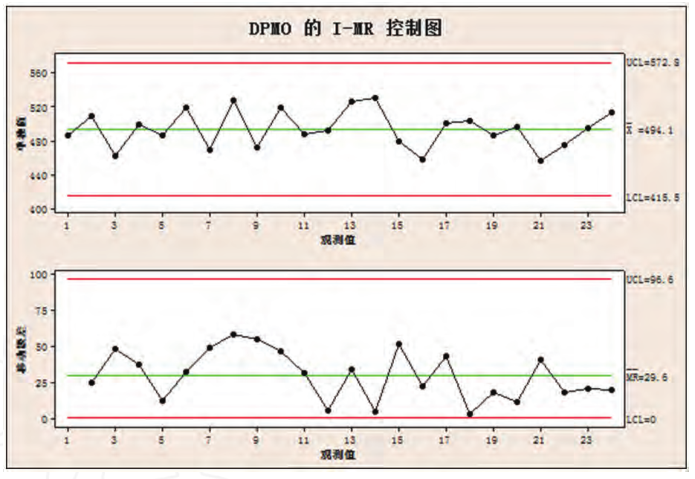

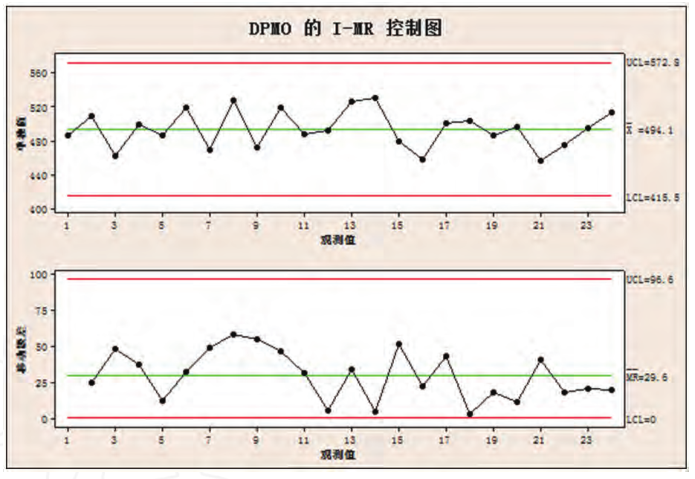

②使用Minitab軟件對(duì)數(shù)據(jù)進(jìn)行控制圖 (I-MR)分析,如圖:

圖 1

從圖1 控制圖可以看出,統(tǒng)計(jì)結(jié)果表明均值和范圍都在控制線內(nèi),所以生產(chǎn)過程是穩(wěn)定可控的,雖然生產(chǎn)過程有波動(dòng),但仍在控制之中。

通過六西格瑪管理方法實(shí)施SPC技術(shù),不僅可以增加質(zhì)量改進(jìn)的科學(xué)性,還可以提高企業(yè)生產(chǎn)鏈的管理效率。也有助于中國企業(yè)彌補(bǔ)統(tǒng)計(jì)質(zhì)量控制的明顯不足,從而進(jìn)一步提高質(zhì)量管理的科學(xué)性和效率。