如圖1所示,零件的加工變形很大。一批零件由一臺機(jī)床和同一個操作員加工。自然老化12小時后,用杠桿千分表測量每個零件。由于尺寸大,點(diǎn)不一致,取測量中最大波動46.5+0.2作為典型代表尺寸。兩名檢驗(yàn)員選擇10個線切割形狀零件。零件編號后隨機(jī)抽取,每個檢驗(yàn)員分別對每個零件測量兩次,采集的數(shù)據(jù)通過Minitab進(jìn)行分析。

圖 1

2、結(jié)果及分析

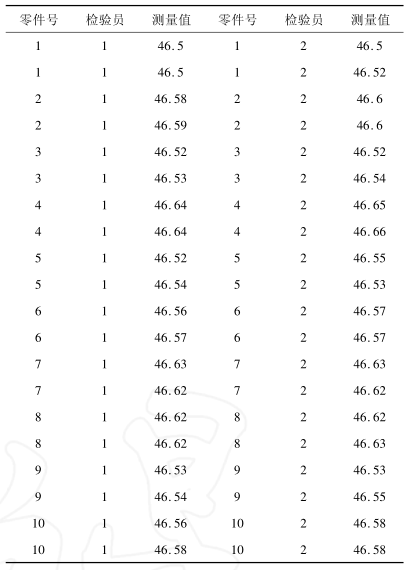

測量數(shù)據(jù)如表 1 所示。

表 1

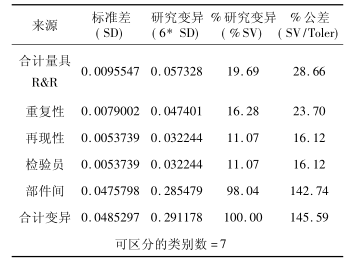

利用 Minitab 輸出結(jié)果如表 2、表 3 所示。

表 2

表 3

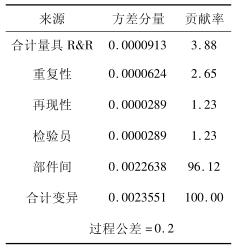

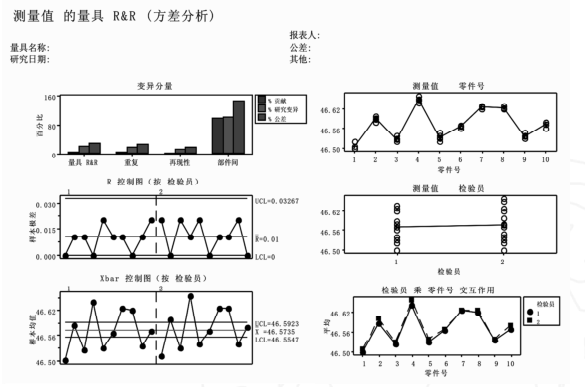

圖2顯示了Minitab輸出的GAGE研究分析的圖形結(jié)果,包括范圍圖、均值圖、方差分量圖、交互作用圖等。

圖 2

連續(xù)測量系統(tǒng)有三個評價標(biāo)準(zhǔn):①%研究變異,即測量系統(tǒng)的波動R&R與總波動的比值%,記錄為P/TV;②%公差,即測量系統(tǒng)的波動R&R與被測對象質(zhì)量特性公差的比值%記錄為P/T;③可區(qū)分的類別數(shù),即被測對象波動的標(biāo)準(zhǔn)差。

測量系統(tǒng)的標(biāo)準(zhǔn)偏差比率。無論P(yáng)/TV還是P/T,測量系統(tǒng)的波動小于10%時很小,10%-20%時很小,20%-30%時可以接受,大于30%時很大。可區(qū)分類別的數(shù)量反映了測量系統(tǒng)的分辨率,應(yīng)該大于或等于5。

從表3可以看出,P/TV = 19.69%,P/T =28.66%,這意味著測量系統(tǒng)的波動是可以接受的,可區(qū)分的類別數(shù)等于7,這意味著測量系統(tǒng)的分辨率滿足要求。

從圖2中的R 控制圖(量程圖)可以看出,量程圖中沒有失控點(diǎn),說明測量方法穩(wěn)定,人員操作對測量結(jié)果的影響很小。從圖2中的XBar 控制圖(平均值圖)可以看出,大部分點(diǎn)都超出了控制極限。這說明測量結(jié)果的波動主要反映了測量對象的波動,與表2中成分間方差貢獻(xiàn)率達(dá)到96.12%一致。

從以上分析可以看出,測量系統(tǒng)的分辨率、重復(fù)性和再現(xiàn)性都滿足要求,即測量方法和人員都能夠滿足檢測要求。

Minitab中的MSA(測量系統(tǒng)分析)可用于分析測量工具的誤差和波動,評估工作或測量方法的波動,為批量加工選擇測量系統(tǒng)提供參考。