一、六西格瑪分析

1、設(shè)備故障分析

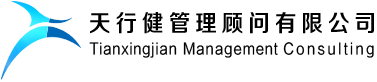

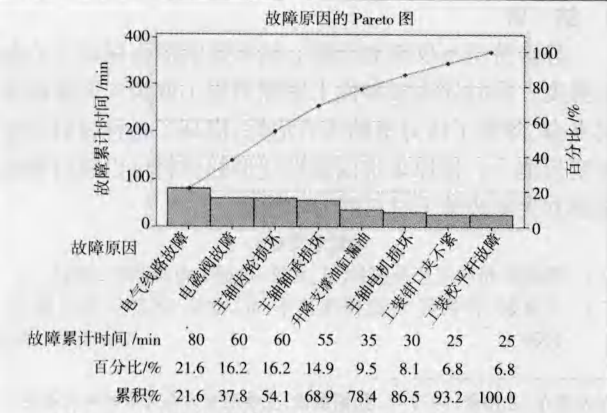

①設(shè)備故障停線柏拉圖分析

后橋殼總成精鏜專機(jī)平均每天設(shè)備故障停線17min,每月故障累計(jì)時(shí)間370min,現(xiàn)對(duì)精鏜專機(jī)故障時(shí)間統(tǒng)計(jì)。

為了確定以上故障原因的累計(jì)時(shí)間在整個(gè)故障時(shí)間中所占的比例,以及故障停線的主要原因,將后橋殼總成精鏜專機(jī)故障統(tǒng)計(jì)匯成柏拉圖進(jìn)行分析,如圖1所示。

圖1 后橋殼總成精鏜專機(jī)故障統(tǒng)計(jì)柏拉圖分析

在圖1精鏜專機(jī)故障統(tǒng)計(jì)柏拉圖分析中,根據(jù)80/20原則,確定精鏜專機(jī)故障異常停線的主要原因是改進(jìn)階段的目標(biāo)和方向。

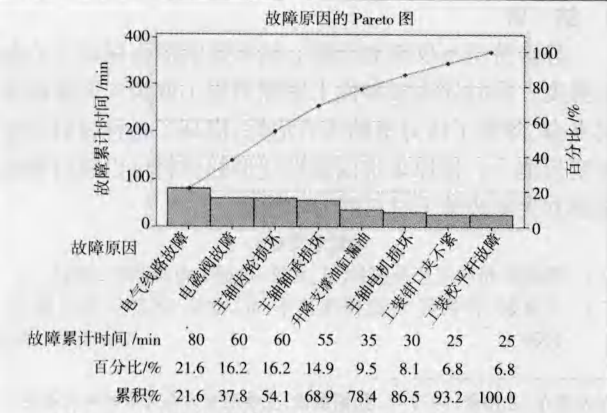

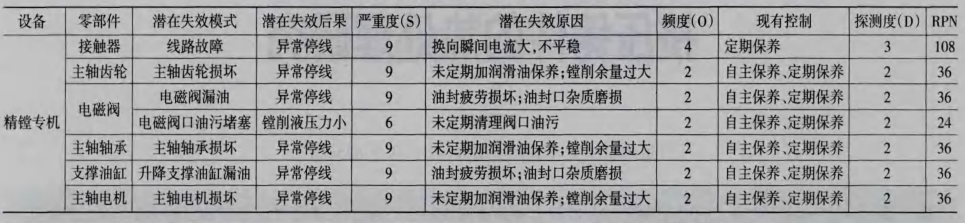

②設(shè)備故障主要因素失效模式及后果分析(FMEA)

為了確定設(shè)備故障主要原因的關(guān)鍵因子,進(jìn)行設(shè)備故障失效模式及后果分析,如表1所示。

表1 后橋殼總成精鏜專機(jī)故障主要原因(FMEA)表

由表1失效模式及后果分析(FMEA)可知,接觸器線路故障是精鏜專機(jī)設(shè)備故障的關(guān)鍵因子,在改進(jìn)階段需要進(jìn)行深入分析改進(jìn),其它設(shè)備故障因素通過設(shè)備維護(hù)進(jìn)行預(yù)防。

二、工裝調(diào)整分析

后橋殼總成精鏜專機(jī)轉(zhuǎn)換產(chǎn)品加工進(jìn)行工裝調(diào)整各動(dòng)作步驟時(shí)間統(tǒng)計(jì)。每次工裝調(diào)整需要18min,由于平均每天工裝調(diào)整停線72min。因此平均每天需要工裝調(diào)整4次,產(chǎn)品轉(zhuǎn)換次數(shù)頻繁,通過生產(chǎn)維護(hù),確保每日批量生產(chǎn)產(chǎn)品,避免頻繁轉(zhuǎn)換產(chǎn)品加工。 基于后橋殼總成精鏜專機(jī)工裝調(diào)整動(dòng)作步驟時(shí)間統(tǒng)計(jì),發(fā)現(xiàn)的工裝調(diào)整問題點(diǎn)將是改進(jìn)階段的改善目標(biāo)。

三、加工效率提高

1、快速改善

在后橋殼總成精鏜專機(jī)工裝調(diào)整動(dòng)作步驟時(shí)間統(tǒng)計(jì)中發(fā)現(xiàn)的問題點(diǎn),在可實(shí)施范圍內(nèi)進(jìn)行快速改善,如表2所示。

2、關(guān)鍵因子改進(jìn)

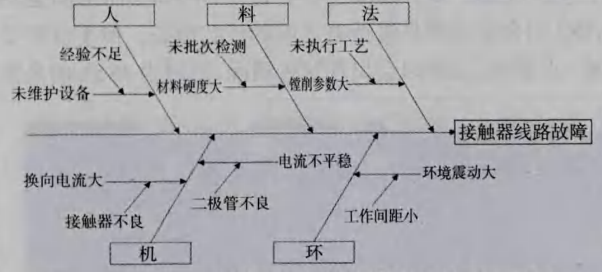

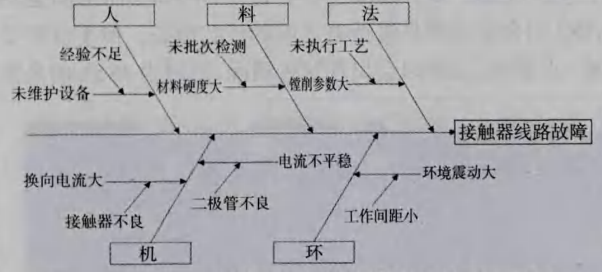

影響精鏜專機(jī)設(shè)備故障的關(guān)鍵因子是接觸器線路故障,為了有效地解決問題,利用魚骨圖進(jìn)行分析改進(jìn),首先找出所有原因,然后由粗至細(xì)追究到最原始的因素,最后對(duì)根本原因進(jìn)行改進(jìn)。

表2 后橋殼總成精鏜專機(jī)動(dòng)作步驟問題點(diǎn)快速改善

3、魚骨圖分析

對(duì)后橋殼總成精鏜專機(jī)設(shè)備故障的關(guān)鍵因子接觸器線路故障進(jìn)行魚骨圖分析,如圖2所示。

圖2 后橋殼總成精鏜專機(jī)接觸器線路故障魚骨圖

①根本原因確定

項(xiàng)目成員通過人、機(jī)、料、法、環(huán)五個(gè)方面的全盤分析,最后確定造成關(guān)鍵因子的主要原因是機(jī)的原因,再由粗至細(xì)分析出關(guān)鍵因子的根本原因是接觸器和二極管元器件不良,造成換向電流大且電流變化不平穩(wěn)。

②改善措施

確定了關(guān)鍵因子的根本原因,就要對(duì)其根本原因進(jìn)行改善,措施是改造接觸器和二極管老式電路,將接觸器和二極管更換為新式變頻器集成電路。

③改善效果

改善后的新式集成電路克服了改進(jìn)前老式電路換向電流大、電流變化不平穩(wěn)的缺點(diǎn),變頻器通過頻率變化使換向電流平穩(wěn)變化,電氣線路免受瞬間電流變化大導(dǎo)致的沖擊,發(fā)生故障率低。

四、改進(jìn)效果確認(rèn)

通過快速改善、生產(chǎn)維護(hù)和關(guān)鍵因子改進(jìn),后橋殼總成精鏜專機(jī)加工效率取得以下效果:

1、消除設(shè)備故障,即每天設(shè)備故障停線時(shí)間減少17min;

2、平均每次工裝調(diào)整停線時(shí)間減少3min,即每次工裝調(diào)整停線時(shí)間降低至15min;

3、平均每天工裝調(diào)整次數(shù)降低至2次。因此改進(jìn)后的精鏜專機(jī)平均每天停線時(shí)間降低至30min,加工效率為92.9%,比改進(jìn)前加工效率提高14.1%。

五、控制

為了維持前階段的改進(jìn)成果,使得改進(jìn)成果在加工設(shè)備上得到準(zhǔn)確的改進(jìn)與控制,制定控制計(jì)劃和控制圖進(jìn)行控制。

1、控制計(jì)劃

對(duì)影響后橋殼總成精鏜專機(jī)的接觸器線路故障關(guān)鍵因子制定控制計(jì)劃進(jìn)行后續(xù)跟蹤控制。

2、控制圖

對(duì)改進(jìn)后的精鏜專機(jī)加工效率繪制控制圖進(jìn)行后續(xù)跟蹤控制,對(duì)出現(xiàn)異常的點(diǎn)及時(shí)分析原因進(jìn)行控制。

通過天行健管理顧問對(duì)該公司應(yīng)用六西格瑪將后橋殼總成精鏜專機(jī)加工效率進(jìn)行分析、改進(jìn)和控制,使得精鏜專機(jī)加工效率提高14.1%,可以看出六西格瑪管理對(duì)設(shè)備加工效率的提高具有重要意義。

通過快速改善、生產(chǎn)維護(hù)和關(guān)鍵因子改進(jìn),后橋殼總成精鏜專機(jī)加工效率取得以下效果:

1、消除設(shè)備故障,即每天設(shè)備故障停線時(shí)間減少17min;

2、平均每次工裝調(diào)整停線時(shí)間減少3min,即每次工裝調(diào)整停線時(shí)間降低至15min;

3、平均每天工裝調(diào)整次數(shù)降低至2次。因此改進(jìn)后的精鏜專機(jī)平均每天停線時(shí)間降低至30min,加工效率為92.9%,比改進(jìn)前加工效率提高14.1%。