某稱重設備系統有限公司自2013年開始推行六西格瑪管理,六西格瑪成為改進過程、降低缺陷、提高業績、培訓員工、保證公司長期高速增長的強勁的企業文化。天行健管理公司承擔該公司六西格瑪活動的培訓和項目指導工作,“提高GD傳感器的一次合格率”就是公司推行六西格瑪的案例之一。

1、稱重傳感器

一種將重量轉換成電信號的敏感元件,主要由彈性體,應變片,PCB板及電纜線組成。傳感器的精度直接決定了稱重系統的精度。GD傳感器(一種搖柱式稱重傳感器)是開發上市的新產品,主要用于汽車衡,軌道衡等產品。

2、GD傳感器投入生產已有半年,但生產線的平均合格率一直不高:

①產品生產的合格率低導致生產效率下降,生產定單不能按正常的生產周期完成而影響及時交貨;

②多次返工造成產品性能不穩定,即使通過測試和檢驗,依然存在質量隱患;

③產品質量問題引起過多的維修,花費過多的人力、物力和財力;

④有一部分GD傳感器銷往其他國外分公司,質量不穩定影響公司聲譽。

1、提高GD傳感器整個生產流程的六西格瑪水平,當前:2.9σ,改進后:3.6σ。

2、降低GD傳感器的報廢率,當前:1.67%,改進后:0.3%。

3、重復性與再現性容差百分率從67.1%下降到26.51%。

4、減少直接報廢,降低內部返工返修及客戶服務維修費用,提高經濟效益。

一、測量階段

GD傳感器概要生產流程分析(圖1),目前生產過程的六西格瑪水平為:2.9σ。

圖1

二、分析階段

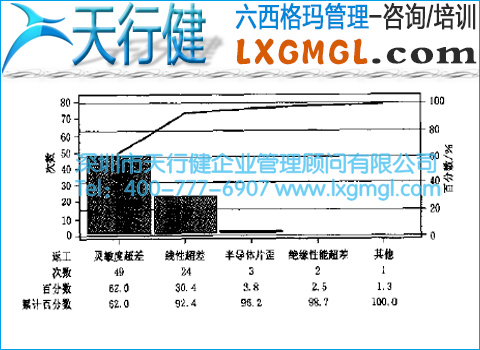

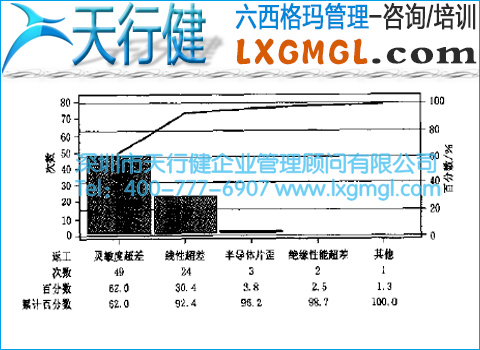

1、主要缺陷類型分析(圖2)

圖2

造成傳感器返工的主要缺陷類型有:靈敏度超差、線性超差、半導體片歪、絕緣性能超差和其他原因。其中靈敏度超差和線性超差,是主要返工原因。其中,半導體片歪和絕緣性能超差是由于操作人員違反操作規程造成的。靈敏度和線性是傳感器的主要質量特性,在制造過程中,由不同檢驗員使用專用儀器進行測量,因此人員和操作的一致性對質量特性的控制至關重要。

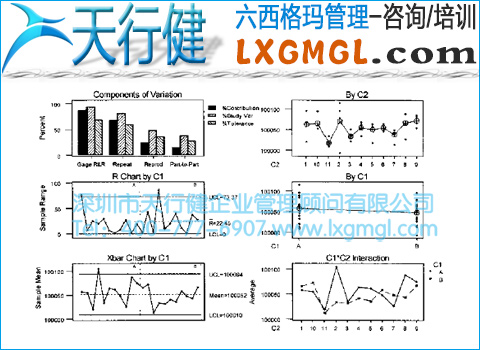

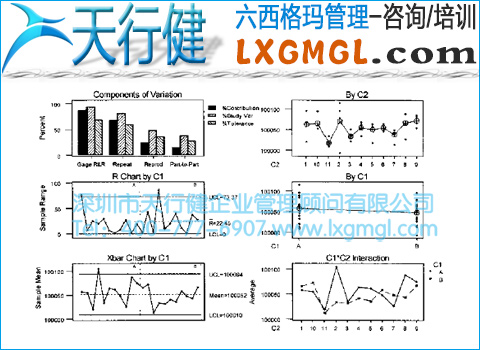

2、用Minitab軟件對靈敏度的測量系統進行分析(圖3、圖4)

圖3

圖4

①對靈敏度測量系統的分析結果表明:

重復性與再現性容差百分率高達67.1%,因此測量系統誤差導致結果不真實,是造成質量特性不穩定的主要原因。

②進一步分析還表明測量系統的人為因素影響明顯:

被測傳感器放置的方法、位置因人而異,嚴重影響了測量結果的重復性與再現性,需對該測量系統進行改進。

3、用因果圖對造成線性超差的原因進行分析(圖5)

圖5

4、為確定線性超差的主要原因,進行DOE試驗分析(表6)

圖6

按極差排序,對非線性的影響程度最大的是因子A,其次是因子B,而因子C與D影響很小。這說明膜片是否退火是造成傳感器非線性的最重要的原因,而膜片退火主要是消除應力,因此可以得出如下結論:膜片的應力是造成非線性返工的主要原因。

三、改進階段

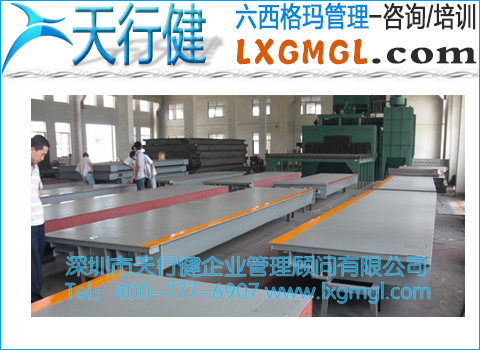

1、為減少靈敏度測量系統的誤差,制作了一副專用測試夾具(圖7)

圖7

①使用此夾具,可防止側試時傳感器位置的轉動;

②消除測試對位過程中的人為因素;

③防止傳感器前后左右晃動,影響測試精度;

④經驗證,改進后的系統誤差和改進前相比顯著下降:容差百分率(SV/Tolerance)從67.1%降低到26.51%,效果顯著。

2、膜片的改進

①將膜片沖壓以后,加一道退火工序,工藝條件為:600℃和5小時低溫退火;

②膜片的厚度從0.38mm改為0.40mm;

經過改進,使得焊接后的應力大大降低。

3、改進后的效果

整個GD傳感器生產過程六西格瑪水平:3.96σ,報廢率為0,均超過項目當初預期的目標。

四、控制階段

①更改測試工藝文件和操作規程;

②更改膜片的設計圖紙;

③培訓測試工序員工和膜片檢驗員。

1、改進后的系統誤差和改進前相比顯著下降:容差百分率(SV/Tolerance)從67.1%降低到26.51%,效果顯著。

2、將膜片沖壓以后,加一道退火工序,膜片的厚度從0.38mm改進為0.40mm;經過改進,使得焊接后的應力大大降低。

3、改進后,整個GD傳感器生產過程六西格瑪水平為:3.96σ,報廢率為0,均超過項目當初預期的目標。