A鍛造公司的前身是a公司,職工最多時(shí)有300多人,主要生產(chǎn)飛機(jī)用鍛件產(chǎn)品和工裝。該車間在2009年的時(shí)候率先承攬民品任務(wù),開發(fā)了曲軸、搖臂、轉(zhuǎn)向節(jié)等車輛產(chǎn)品,取得了很好的經(jīng)濟(jì)效益,一度成為a公司的創(chuàng)效大戶。2010年a公司成立集團(tuán)公司實(shí)行母子公司管理體制后,a公司劃歸A機(jī)電公司管理,并更名為A鍛造公司,從此走上了“四自”之路。

在軍品市場萎縮的情況下,由于不再享受集團(tuán)包虧政策,公司許多人包括一些領(lǐng)導(dǎo)難以接受改革現(xiàn)實(shí),經(jīng)營狀況隨之出現(xiàn)了大幅下滑,2010年出現(xiàn)了小額虧損,2011年虧損達(dá)262萬元,2012年虧損284萬元,持續(xù)的虧損使鍛造公司陷入了空前的艱難處境,職工情緒也受到了很大影響。

2013年初,機(jī)電公司對鍛造公司領(lǐng)導(dǎo)班子進(jìn)行了調(diào)整,選派35歲的張華接任鍛造公司總經(jīng)理。剛一上任,張華就聽到了這樣的反映:鍛造公司過去靠吃軍品、吃政策才能活,不給政策,誰也搞不好。果真是這樣嗎?從不服輸?shù)膹埲A對此并不認(rèn)可。他認(rèn)為,公司歷史包袱重是事實(shí),軍品任務(wù)和政策沒有了也是事實(shí),但這并不等于說公司徹底不行了,就應(yīng)該理直氣壯地虧損。張華當(dāng)時(shí)已經(jīng)對六西格瑪管理方法有所了解,正因他被六西格瑪全新的管理方法所吸引,他逐漸形成了這樣的思路:造成鍛造公司當(dāng)前困境的原因,不能光憑感覺和推測來想當(dāng)然,而應(yīng)該按照六西格瑪?shù)囊螅脭?shù)據(jù)來說話。在該思想指導(dǎo)下,他決定在鍛造公司發(fā)起一場全面的六西格瑪管理變革。于是,他向公司申請聘請天行健管理咨詢公司的六西格瑪專家顧問前來公司進(jìn)行輔導(dǎo)。

公司首先確立了具有戰(zhàn)略意義的六西格瑪管理大項(xiàng)目,目標(biāo)是在兩年內(nèi)實(shí)現(xiàn)扭虧轉(zhuǎn)贏。

1、生產(chǎn)線的設(shè)備月利用率由42.3%提高到70%;

2、平均月毛利潤增加15萬元;

3、實(shí)現(xiàn)銷售收入增長23%;

4、銷售利潤要達(dá)到400萬元。

一、導(dǎo)入六西格瑪管理

一是充分利用集團(tuán)全面推行六西格瑪管理的氛圍優(yōu)勢,在鍛造公司大造聲勢,大力宣傳六西格瑪管理。總經(jīng)理張華在天行健管理咨詢公司專家顧問的指導(dǎo)下,除親自在公司大會(huì)上做六西格瑪管理動(dòng)員外,還在各種場合向人宣講六西格瑪管理,明確向全體干部職工傳達(dá)了這樣一個(gè)信息:六西格瑪管理是解決公司當(dāng)前困難的根本出路,是公司生存的需要,公司將不惜一切代價(jià)來推行六西格瑪管理。在他的影響部署下,公司辦起了“鍛造6西格瑪”內(nèi)部簡報(bào),并將廠區(qū)標(biāo)語、宣傳板報(bào)等全部換上六西格瑪管理的內(nèi)容,使置身其中的人處處能感受到六西格瑪管理的氣氛。

二是積極培訓(xùn)六西格瑪管理專業(yè)人才。公司分批選派年輕、有學(xué)歷的骨干參加天行健管理咨詢公司的黑帶、綠帶培訓(xùn)班,并創(chuàng)造各種條件,全力支持他們的學(xué)習(xí)和活動(dòng)。

二、六西格瑪項(xiàng)目的確定及展開

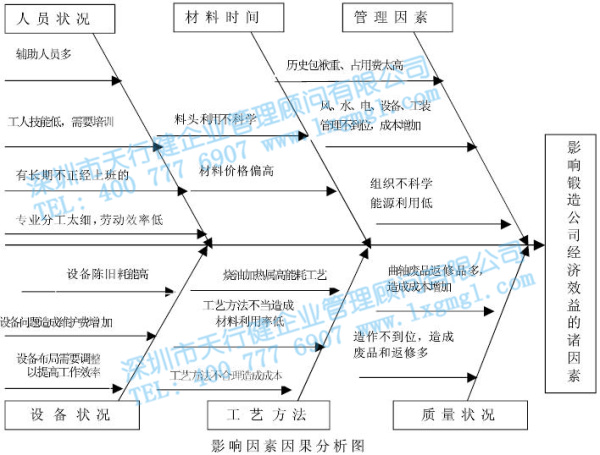

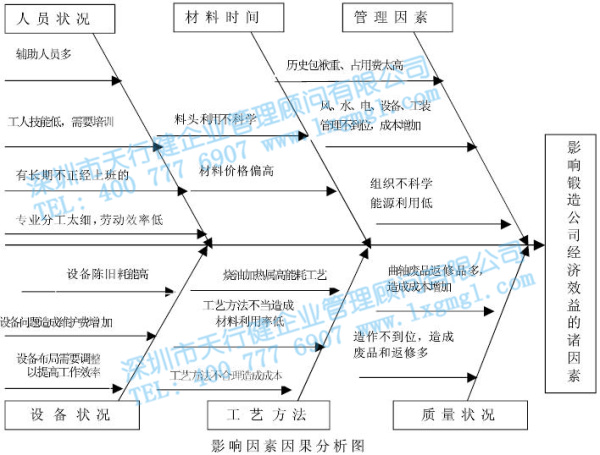

為開展好六西格瑪項(xiàng)目,公司首先確立了具有戰(zhàn)略意義的六西格瑪管理大項(xiàng)目,目標(biāo)是在兩年內(nèi)實(shí)現(xiàn)扭虧轉(zhuǎn)贏。這一統(tǒng)領(lǐng)全局的第一管理項(xiàng)目由天行健專家顧問親自來做,統(tǒng)一調(diào)用公司各種資源。其他六西格瑪項(xiàng)目都由此產(chǎn)生,分別組建不同的項(xiàng)目組去完成,共同為總目標(biāo)服務(wù)。按照這一戰(zhàn)略布局,天行健專家顧問經(jīng)過運(yùn)用因果分析法(見下圖),對產(chǎn)品質(zhì)量、人員狀況、設(shè)備(含工裝)狀況、加工方法等進(jìn)行綜合分析,找到了影響公司經(jīng)濟(jì)效益的6大方面主要問題:

1、設(shè)備陳舊耗能太高,增加了成本

鍛造公司主要生產(chǎn)設(shè)備為5噸、3噸、1噸模鍛錘和3噸、1噸自由鍛錘,以壓縮空氣做動(dòng)力。由于鍛錘基本都是70年代的產(chǎn)品,存在效率低、毛病多、能耗大等諸多問題,特別是能耗比同等規(guī)模其他廠家高2倍多。同樣一臺3噸模鍛錘,其他廠家用26立方風(fēng)即可正常生產(chǎn),而鍛造公司卻需兩臺40立方風(fēng)泵供風(fēng)才能工作。

2、歷史包袱沉,財(cái)務(wù)負(fù)擔(dān)重

由于歷史原因,給鍛造公司留下了較高的積壓和潛虧:

①在制品潛虧掛帳469.9萬元;

②3年以上貨款回不來的420.6萬元;

③應(yīng)收帳款要不來掛帳25.6萬元;

④材料工具常年積壓掛帳408.7萬元;

⑤下料后對方不要貨造成積壓材料5.9萬元;

⑥有帳無物的材料掛帳128.7萬元;

⑦管理問題造成掛帳10. 7萬元。

上述7項(xiàng)合計(jì)積壓潛虧掛帳1470萬元,每年需支出資金占用費(fèi)近百萬元。

3、人員配置不合理,勞動(dòng)效率低下

2013年初鍛造公司有266人,其中正式職工207人,長期雇傭工54人,臨時(shí)工5人。公司歷史上有一種怪現(xiàn)象:在一線生產(chǎn)操作的基本都是雇用工(主要是農(nóng)工),正式職工大都在輔助崗位。造成輔助崗位人員多,分工過細(xì),如氣焊工和電焊工分設(shè),工具保管、工裝保管分設(shè),司機(jī)班4臺車有8個(gè)司機(jī),一個(gè)小空壓站竟配了15個(gè)人,這種不合理的現(xiàn)象嚴(yán)重影響了公司效益和風(fēng)氣。

4、產(chǎn)品質(zhì)量不高,造成劣質(zhì)成本增加

在其他廠家己采用摩擦壓力機(jī)、熱模鍛、高能螺旋壓力機(jī)等精密鍛造情況下,A鍛造公司還在使用鍛錘生產(chǎn),產(chǎn)品質(zhì)量自然缺乏競爭力,加上技術(shù)管理不到位,常因加熱、操作不當(dāng)造成鍛件多氧化皮、坑大、錯(cuò)移、拐頸缺肉等缺陷,產(chǎn)品的返修率和廢品率都較高。如支柱產(chǎn)品——曲軸的不合格品率高達(dá)5%以上,僅此一項(xiàng)就造成每年50多萬元的廢品損失。

5、工藝方法不當(dāng)造成成本增加

由于工藝研究不到位,造成材料定額較大、生產(chǎn)工序繁瑣,增加了產(chǎn)品成本。如:中央搖臂制坯與外廠比,每件多0.3kg材料;曲軸生產(chǎn)使用鍛錘比使用壓力機(jī)每件多2kg材料,此項(xiàng)每年要多增加成本60余萬元。由于工藝布局和配置不合理,造成中央搖臂二次加熱多增加一火,曲軸100%需要冷校,既浪費(fèi)能源又增加了缺陷機(jī)會(huì)。

6、管理不到位造成的其他浪費(fèi)

主要有:

①風(fēng)、水、電等消耗控制不當(dāng),浪費(fèi)較高;

②設(shè)備管理不到位,造成設(shè)備利用率低,維修費(fèi)用增加;

③工裝管理不科學(xué),造成工裝利用率低,產(chǎn)生不必要的浪費(fèi);

④生產(chǎn)組織不科學(xué),勞動(dòng)效率低,能源利用率低,生產(chǎn)成本增加。

基于上述這些問題,天行健專家顧問決定分解任務(wù)指標(biāo),先后確立了《降低曲軸淬火裂紋》、《降低法蘭盤缺陷率》、《提高2500T生產(chǎn)線利用率》、《降低吹砂機(jī)維修費(fèi)》、《加強(qiáng)管理、提高電能利用率》、《降低潤滑劑消耗》、《降低電液錘故障率》等22個(gè)六西格瑪項(xiàng)目。各項(xiàng)目組結(jié)合企業(yè)和市場實(shí)際,遵循六西格瑪管理的方法和思路,對所立項(xiàng)目認(rèn)真加以實(shí)施。隨著各項(xiàng)改進(jìn)工作的逐步推進(jìn),一場六西格瑪管理的變革也全面鋪開了。

由于鍛造公司全面鋪開六西格瑪管理,各六西格瑪項(xiàng)目陸續(xù)收到可觀的財(cái)務(wù)回報(bào)。

1、其中僅《提高2500T生產(chǎn)線利用率》一個(gè)項(xiàng)目就使得生產(chǎn)線的設(shè)備月利用率由42.3%提高到73%,曲軸產(chǎn)量由11535件增加到20517件,平均月毛利潤增加了16.2萬元。

2、實(shí)實(shí)在在的成果進(jìn)一步調(diào)動(dòng)了全體員工的積極性,使得公司的產(chǎn)品質(zhì)量和生產(chǎn)效率不斷提高,各項(xiàng)費(fèi)用不斷下降,各項(xiàng)工作得到了明顯促進(jìn)。

3、隨著各項(xiàng)改進(jìn)措施的實(shí)施和到位,鍛造公司的經(jīng)營狀況也逐步得到改善,經(jīng)濟(jì)效益大幅上升。

4、2010年實(shí)現(xiàn)銷售收入2678萬元,比2009年增長26%,虧損額降到70.6萬元,比2009年減虧200多萬元;2011年實(shí)現(xiàn)銷售收入4178萬元,利潤達(dá)到410萬元,超額完成了兩年扭虧目標(biāo)。

5、目前A鍛造公司早己甩掉了虧損帽子,生產(chǎn)經(jīng)營走上了健康發(fā)展之路。